Společnost Jiangsu Manchen Transmission Technology Co., Ltd byla založena v roce 2019. Jsme spolehlivé třířadé roletové zabité ložiska (13 řady) výrobce a dodavatel v Číně. Jsme také profesionálním výrobním podnikem, který integruje design, výzkum a vývoj, výrobu a prodej. Společnost se nachází ve městě Huangtu ve městě Jiangyin, provincie Jiangsu, s velmi pohodlnou dopravou. Společnost má zralé technické podmínky a dobře vybavené vybavení. Jeho výrobky se široce používají v průmyslových robotech, zdravotnických zařízeních, strojírenských strojích, přístavních strojích, zařízení na ochranu životního prostředí, fotovoltaickém průmyslu a dalších oborech. Společnost vždy dodržuje firemní firemní filozofii „nejprve kvalitní spolupráce s oboustranně výhodnou spolupráci“, aby poskytovala vysoce kvalitní služby a spolehlivé produkty pro nové i staré zákazníky. Poskytněte podnikům celou řadu řešení, která jim pomohou zlepšit jejich úroveň řízení a výrobní kapacitu, aby podniky mohly vždy udržovat konkurenceschopnost v tvrdé konkurenci na trhu a dosáhnout rychlého a stabilního rozvoje podniků.

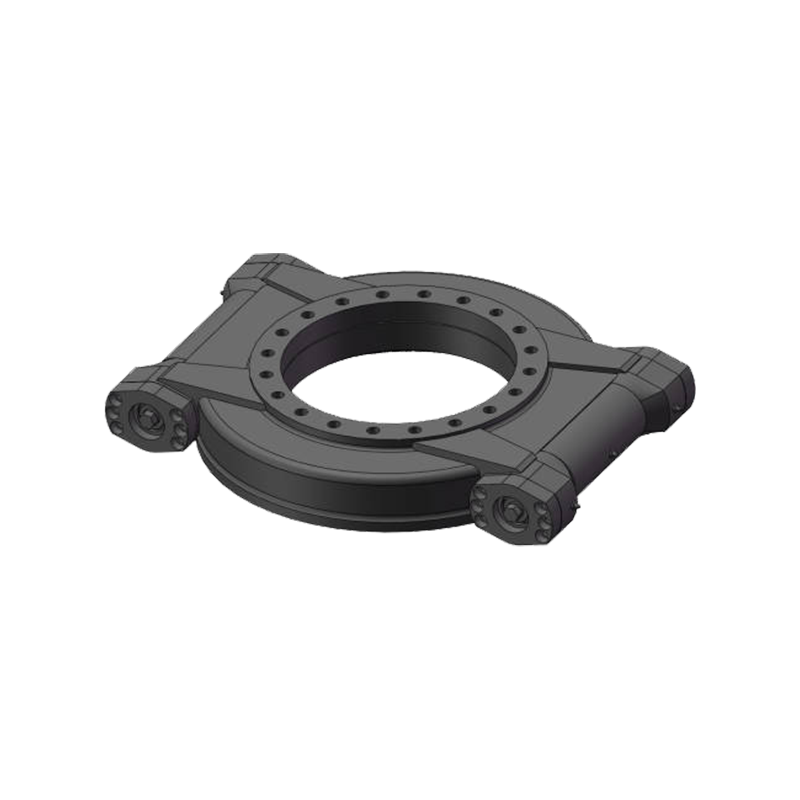

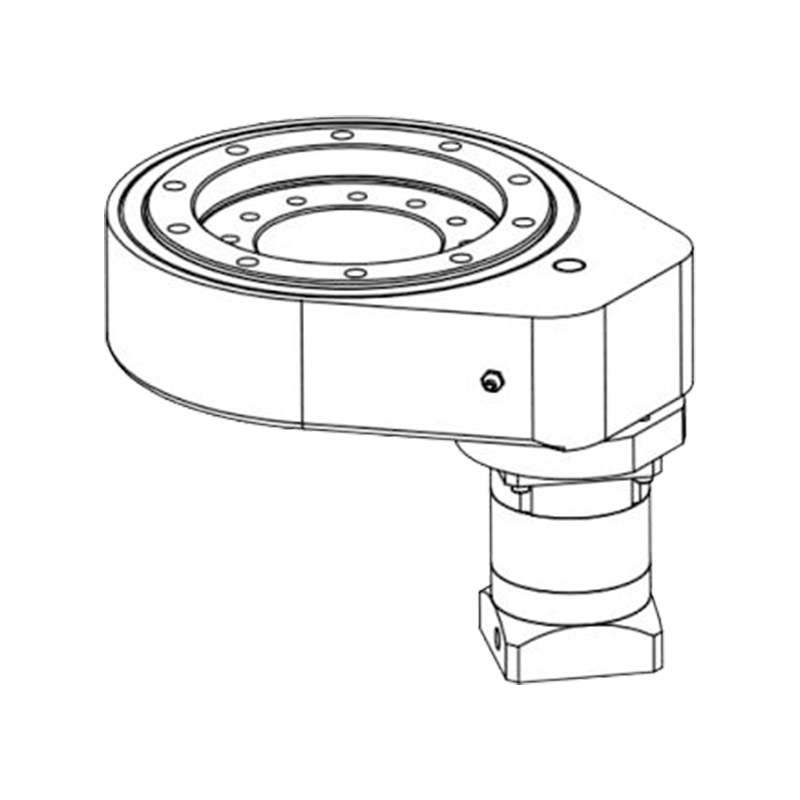

Lákací ložisko s jedním řadou L-typu

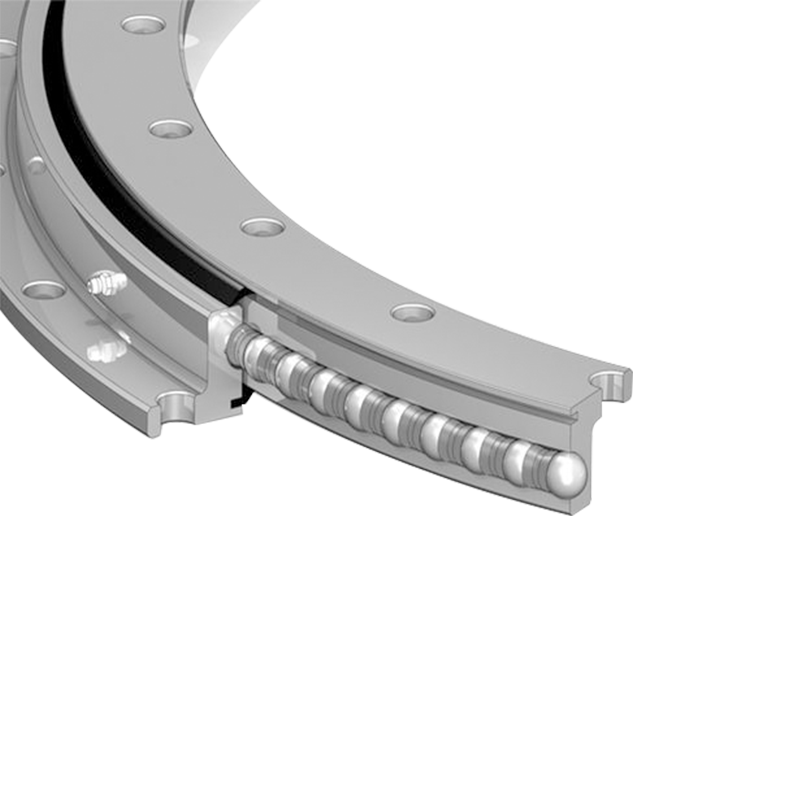

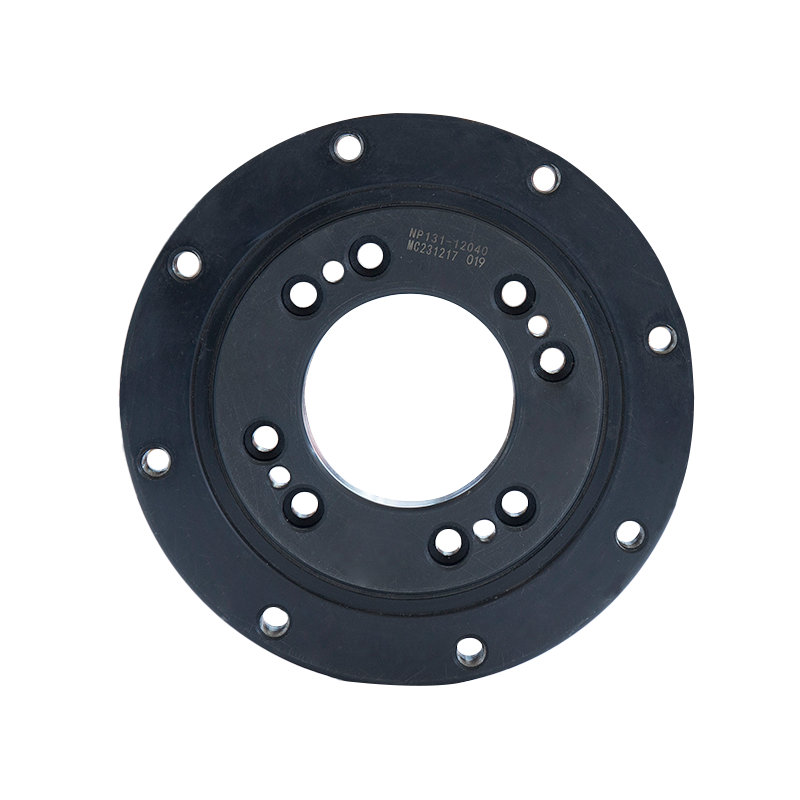

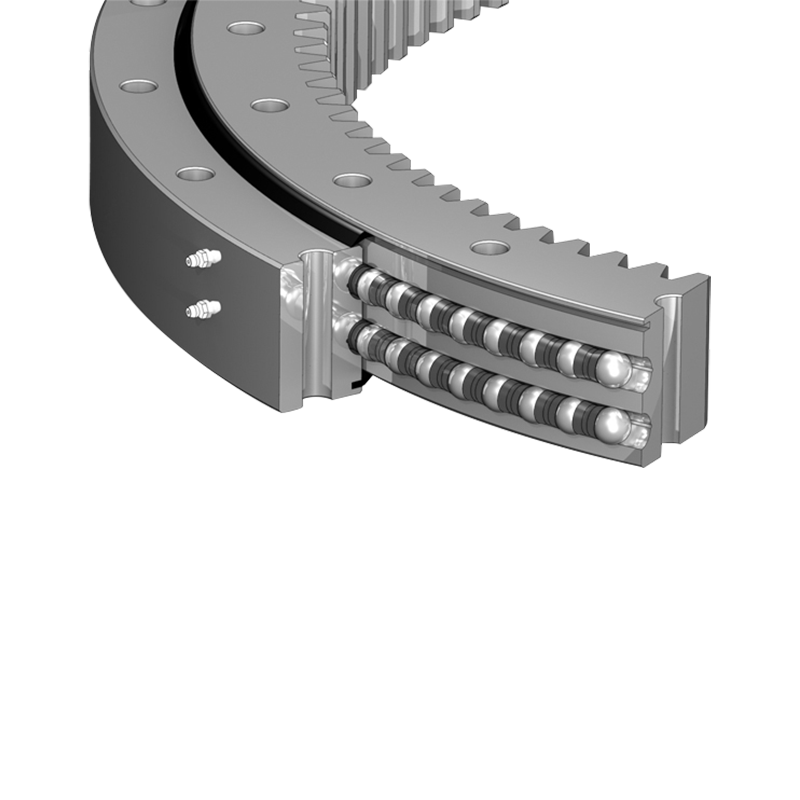

Jednosměrné koule s míčem typu L je pokročilé, vysoce přesné ložisko charakterizované jeho strukturou ve tvaru písmene L a konfigurací válcovacího prvku s jedním řadou míče. Tento design nejen obdaří produkt s vyšší kapacitou nesoucí zátěž, který je schopen odolat různým těžkým pracovním podmínkám, aby zajistil stabilní provoz zařízení, ale také umožňuje konfiguraci jednomístné koule, aby efektivně distribuovala zátěž, snižovala opotřebení a výrazně prodloužila životnost produktu.

Konstrukce jednorojového kuličního ložiska typu L je výjimečně kompaktní, což snižuje celkovou velikost a hmotnost zařízení. Jeho zjednodušený konstrukční design usnadňuje snadnější instalaci a údržbu a umožňuje rychlé sestavení a demontáž zařízení, čímž se zvyšuje účinnost práce, jeho jednovátková míč desotisová ložiska GN, zajišťuje jednotné rozdělení zátěže a silnou kapacitu ložiska zatížení. Ať už se jedná o axiální, radiální nebo momentální zatížení, jednomístné koule typu L-typu zasahující ložisko s jedním řadou míče přináší vynikající výkon, což je vhodné pro těžkopádné pracovní podmínky. Během provozu minimalizuje tření ocelových kuliček, což vede k hladšímu přenosu. To snižuje ztrátu energie a snižuje hluk a vibrace zařízení a zlepšuje pohodlí pracovního prostředí.

Jednosměrné koule s míčem typu L má mnoho aplikací a silnou přizpůsobivost, vhodné pro různé rotační zařízení, jako jsou jeřáby věže, rypadlo, nakladače a větrné turbíny. Ať už ve stavebnictví, těžebním stroji nebo energetickém vybavení, jednomístné koule typu L-typu zasahující ložisko vyniká ve výkonu.

Mezi jedinečné vlastnosti tohoto produktu patří také optimalizovaný design kulové stopy, který snižuje tření a opotřebení, poskytuje plynulejší provoz a vylepšený výkon. Jednosměrné ložisko s jedním typem L je k dispozici v různých velikostech a konfiguracích tak, aby vyhovovaly specifickým potřebám aplikací, včetně přizpůsobených montážních otvorů a možností rychlostního stupně. Vyrobeno z materiálů odolných vůči korozi a faktorům prostředí zajišťuje spolehlivý výkon za různých provozních podmínek. Pro více informací nebo citací se s námi spojte.

Technické charakteristiky

Zůstat v kontaktu

-

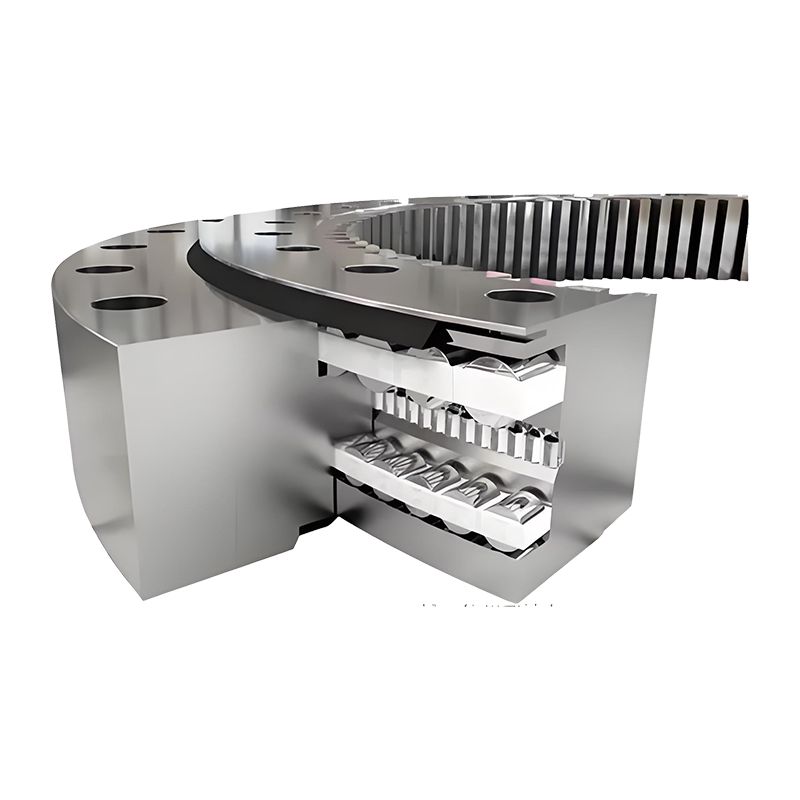

Porozumění Třířadá válečková otočná ložiska řady 13 Třířadá válečková otočná ložiska řady 13 jsou navržena tak, aby současně zvládala velká radiální, axiální a klopná momentová zatížení. D...

Přečtěte si více -

Úvod do Otočná ložiska Otočná ložiska jsou kritickými součástmi ve strojních zařízeních, které vyžadují rotační pohyb a zároveň nesou velká zatížení. Běžně se používají v jeřábech, bagrech...

Přečtěte si více -

Úvod do otočných pohonů Otočné pohony jsou kritickými součástmi průmyslových strojů, které umožňují rotační pohyb a přesné polohování při velkém zatížení. Mezi různými typy si vertikální otočné ...

Přečtěte si více

Znalosti produktu

Účinky různých materiálů na výkon s jednomístnými míčovými ložiskami typu L

Materiály použité při konstrukci Jednosměrná ložiska koule typu L Významně ovlivňuje jejich výkon, trvanlivost, kapacitu nosnosti a vhodnosti pro různé aplikace. Různé materiály ovlivňují faktory, jako je odolnost proti opotřebení, odolnost proti korozi, život únavy a celková spolehlivost za různých provozních podmínek. Zde je přehled o účincích různých materiálů na výkon jednoslovných míčových ložisek typu L:

Ložiskové kroužky (vnitřní a vnější kroužky): Účinky na výkon: Vysoká pevnost a houževnatost: 42crmo ocel poskytuje vynikající pevnost v tahu, houževnatost a odolnost vůči únavě, která je nezbytná pro ložiska, která musí podporovat vysokou radiální a axiální zatížení. Tepelně ošetřené pro dosažení požadované úrovně tvrdosti a poskytování flexibility při přizpůsobování ložisek pro specifické aplikace. Klitace: I když nabízí dobrý celkový výkon, může vyžadovat další povrchové ošetření nebo povlaky pro zlepšení odolnosti proti korozi v agresivním prostředí.

Účinky na výkon: Vysoká odolnost proti tvrdosti a opotřebení: 50mn ocel nabízí vynikající tvrdost a odolnost proti opotřebení po tepelném zpracování, což je vhodné pro vysoce zatížení a vysokorychlostní aplikace. Dobrá únava Odolnost: Vhodná pro aplikace s dynamickými zatíženími nebo vibracemi, jako jsou průmyslové roboty a stavební stroje. může vyžadovat další ochranné povlaky v korozivním prostředí.

Rolingové prvky (kuličky): Společný materiál: GCR15 (vysoký uhlíkový chrom s chromovou chromovou ocel) Účinky na výkon: vysoká tvrdost a únavová životnost: GCR15 je známá svou vysokou tvrdostí a vynikajícím životem únavy, což je rozhodující pro snižování opotřebení a prodloužení životnosti a přesnost. Schopné efektivně zvládnout axiální i radiální zatížení, což je všestranné pro aplikace od lékařského vybavení po inženýrské stroje. Klimatizace: náchylná k korozi; může vyžadovat další povlaky nebo mazání, aby se zabránilo rzi ve vlhkém nebo žíravém prostředí.

Účinky na výkon: Nízká tření a vysoká rychlost: keramické kuličky nabízejí nižší tření a mohou pracovat při vyšších rychlostech ve srovnání s ocelovými kuličkami, vhodné pro přesné aplikace, jako je lékařské vybavení a robotika. Okorze a odolnost proti opotřebení: odolnost vůči korozi a opotřebení, což je ideální pro nákladnou váhu: První váha než hranice je větší než hranice. koule, díky nimž jsou méně vhodné pro nákladově citlivé aplikace.

Klec (držák): Společný materiál: 20crmo (chrom-molybdenum ocel) Účinky na výkon: Vysoká pevnost a houževnatost: Poskytuje dobrou sílu a houževnatost pro udržení polohy a oddělení válcovacích prvků, zajišťování konzistentního výkonu ložiska. Odolnost proti oděvu: Vhodné pro aplikaci s vysokým zatížením a vysokorychlostní aplikace, snižující se shrnutí deformací v klecích nebo opotřebení.

Všestrannost: Lze použít v různých aplikacích, od těžkých strojů po přesné vybavení. Alternativní materiály: Polyamid (PA66), mosaz nebo bronz: Účinky na výkon: Polyamid (PA66): Lehký a nabízí nízké tření a snižuje opotřebení na válcovacích prvcích. Může však mít nižší odolnost proti teplotě a pevnost ve srovnání s kovovými klecemi.BRASS/BRONZE: Poskytuje vynikající odolnost proti opotřebení a může se do určité míry promazat, což je vhodné pro aplikace s nízkou údržbou.

Mosazné klece však mohou přidat hmotnost a náklady na ložisko .seals: Společný materiál: Nitrilní guma (NBR) nebo fluorokarbonová guma (FKM/Viton) na výkon: Nitrilní guma (NBR): poskytuje dobrou odolnost vůči olejům, tuky a některé chemikálie, vhodné pro obecné aplikace. Má však omezenou odolnost vůči teplotě. Rubmorová kaučuk (FKM/Viton): nabízí vynikající chemickou a vysokoteplotní odolnost, ideální pro náročné prostředí, jako je fotovoltaický průmysl nebo zařízení na ochranu životního prostředí.

Aplikační prostředí: Tvrdá prostředí, jako jsou prostředí s vysokou vlhkostí, prachem nebo chemickou expozicí, může vyžadovat materiály odolné proti korozi nebo další nátěry. Požadavky na zatížení a rychlost: Vysoké nebo vysokorychlostní aplikace mohou mít prospěch z těžších materiálů, jako jsou GCR15 Ocel nebo keramické válcovací prvky. (např. keramické koule). Údržba a mazání: Některé materiály, jako jsou polyamidové klece nebo keramické kuličky, mohou snížit potřeby údržby v důsledku jejich samovazných vlastností nebo odporu k opotřebení.

Výběr materiálů pro jednoriserová míčová ložiska typu L je významně ovlivňuje jejich výkon, trvanlivost a vhodnosti pro různé aplikace. Pochopení účinků různých materiálů umožňuje informovaná rozhodnutí, která optimalizují výkon ložiska, snižují požadavky na údržbu a prodlužují životnost napříč různými průmyslovými odvětvími.

Výhody a nevýhody používání alternativních materiálů pro ložiska s jedním typem s jedním typem koule s míčovými ložiskami

Výběr materiálů pro prsteny ložiska Jednosměrná ložiska koule typu L Ovlivňuje jejich výkon, trvanlivost a vhodnosti pro různé aplikace. Používání alternativních materiálů může nabídnout specifické výhody, ale může také přicházet s určitými nevýhodami. Zde je přehled o výhodách a nevýhodách používání různých materiálů pro ložiskové kroužky:

Nerezová ocel (např. 440c, 304) Výhody: Odolnost proti korozi: Nerezová ocel nabízí vynikající odolnost vůči korozi a rzi, takže je ideální pro použití v drsné prostředí, jako je mořský nebo chemický průmysl. Síla: Poskytuje dobrou rovnováhu v pevnosti a houževnatosti, vhodná pro údržnou až vysokou zatížení.

Nevýhody: Náklady: Nerezová ocel je obecně dražší než standardní uhlíkové oceli.

Hliníkové slitiny (např. 2024, 7075) Výhody: Lehká: slitiny hliníku jsou mnohem lehčí než ocel, což může být prospěšné v aplikacích, kde je snižování hmotnosti kritická.

Nevýhody: Nižší pevnost: slitiny hliníku mají nižší pevnost v tahu a tvrdost ve srovnání s ocelí, která může omezit jejich použití v aplikacích s vysokým zatížením. Odolnost vůči oděvu: obecně nižší odolnost proti opotřebení, což může vést k rychlejší degradaci teplotních podmínek.

Bronz (např. Fosforový bronz, hliníkový bronz)

Výhody: Dobrá odolnost proti opotřebení: Bronzové materiály vykazují vynikající odolnost proti opotřebení a samozvyky, což snižuje potřebu častého mazání. Odolnost proti korozi: dobrá odolnost vůči korozi, zejména v mořském nebo chemickém prostředí.

Vysoká zatížení: Dokáže zvládnout vysoké zatížení a poskytuje dobrou sílu pod tlakem.

Nevýhody: Náklady: Bronz může být dražší než standardní ocelové materiály.

Ceramic Materials (e.g., Silicon Nitride, Zirconia)Advantages:High Hardness: Ceramic materials have superior hardness, providing excellent wear resistance and extended service life.Low Friction: Offer low friction coefficients, which can improve bearing efficiency and reduce energy consumption.Corrosion and Chemical Resistance: Excellent resistance to corrosion, oxidation, and chemical attack, suitable for harsh environments.

Nevýhody: Brittleness: keramika je křehčí než kovy, takže jsou náchylné k praskání nebo štípání pod nárazem nebo nárazem.

Composite Materials (e.g., Carbon Fiber Reinforced Polymers, Polymer Matrix Composites)Advantages:Lightweight: Composites are very lightweight, which can be beneficial for reducing the overall weight of the equipment.Customizable Properties: Can be engineered to achieve specific properties such as high strength-to-weight ratio, thermal resistance, and low friction.Corrosion Resistance: Typically resistant to corrosion and chemikálie.

Nevýhody: Vysoké náklady: Obecně dražší než konvenční kovy v důsledku komplexních výrobních procesů. LIMOVATELNÁ PASTICE: Často není vhodná pro extrémně aplikace s vysokým zátěží v důsledku omezení v kapacitě nosnosti ve srovnání s kovy. Obavatelnost: Některé kompozity mohou mít nižší trvanlivost za extrémních podmínek nebo silného mechanického stresu.

Výběr příslušného materiálu pro nosné kroužky v jednomístných kuličkových ložiscích typu L závisí na specifických požadavcích aplikace, včetně nakládací kapacity, podmínek prostředí, omezení nákladů a požadovaných výkonnostních charakteristik. Každý materiál má svůj vlastní soubor výhod a nevýhod a volba by měla být vedena pečlivým hodnocením těchto faktorů ve vztahu k provozním požadavkům ložiska.